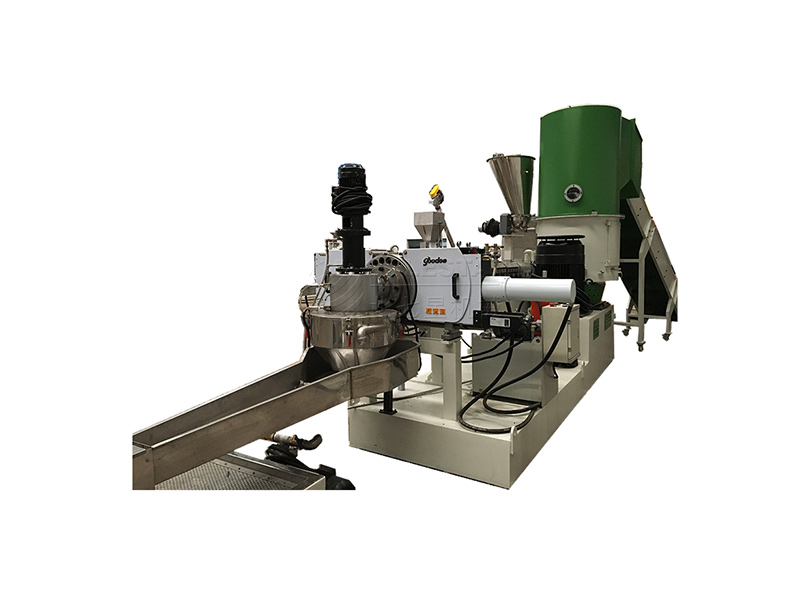

जर्मनी प्रौद्योगिकी प्लास्टिक पीई पीपी दानेदार बनाने की मशीन

विवरण

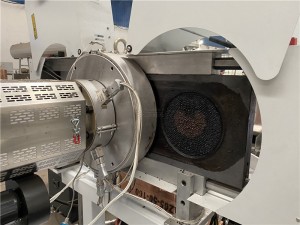

POLESTAR प्लास्टिक पेलेटाइज़र मशीन / प्लास्टिक ग्रेनुलेटर जो समान ताप वितरण और समरूपीकरण प्रदान करता है, रीसाइक्लिंग प्रक्रिया में प्लास्टिक छर्रों के उत्पादन के लिए आदर्श है। प्लास्टिक पेलेटाइज़र मशीनें सिंगल (केवल एक एक्सट्रूज़न मशीन) और डबल स्टेज व्यवस्था (एक मुख्य एक्सट्रूज़न मशीन और एक छोटी सेकेंडरी एक्सट्रूज़न मशीन) में उपलब्ध हैं। यह अनुशंसा की जाती है कि प्लास्टिक सामग्री में संदूषण के कारण पुनर्चक्रण प्रक्रिया के लिए दोहरे चरण के आरेगनमेंट का उपयोग किया जाए। यह सुनिश्चित करने के लिए कि स्क्रीन बदलने के दौरान कोई रुकावट न हो, प्लास्टिक ग्रेन्युल पेलेटाइजिंग तकनीकों के विभिन्न विकल्प भी उपलब्ध हैं जैसे हाइड्रोलिक असिस्टेड स्क्रीन चेंजर और डबल-पिस्टन स्क्रीन चेंजर। हमारा विश्वसनीय गियर बॉक्स पिघले हुए प्लास्टिक को बैरल में मिलाने और स्थानांतरित करने के लिए चुपचाप स्क्रू चलाता है। विशेष रूप से उपचारित स्टील से बना पेंच संक्षारण और घर्षण से बचाता है। वायु या जल शीतलन प्रणाली के साथ पीआईडी तापमान नियंत्रण प्रणाली स्थिर कार्य तापमान बनाए रखती है। आपकी पसंद के आधार पर "हॉट कट" वॉटर-रिंग डाई फेस पेलेटाइजिंग और "कोल्ड कट" स्ट्रैंड पेलेटाइजिंग विधियां उपलब्ध हैं।

आवेदन

कच्चा माल: पीई, पीपी फिल्म्स और बैग

प्लास्टिक ग्रेनुलेटर मशीन / प्लास्टिक पेलेटाइजिंग मशीन / एग्लोमरेटर के साथ प्लास्टिक पेलेटाइजर मशीन का उपयोग पीई/पीपी फिल्म या पीपी बुने हुए बैग और कुछ परवलयिक पेलेट रीसाइक्लिंग के लिए किया जा सकता है, सामग्री को एग्लोमरेशन द्वारा अधिक कड़ा कर दिया जाएगा जिसे बाहर निकालना आसान होगा। जो अधिकतम क्षमता 100-100 किग्रा/घंटा प्राप्त कर सकता है (ग्राहकों की आवश्यकताओं पर निर्भर करता है)

प्रतिस्पर्धात्मक लाभ

1. उच्च स्वचालन स्तर, श्रम पर अपनी लागत को कम करने और उच्च प्रसंस्करण क्षमता सुनिश्चित करने का सर्वोत्तम प्रयास करें।

2. अनुकूल नियंत्रण प्रणाली (प्रत्येक मशीन पर पीएलसी एकीकृत और अलग नियंत्रण) और टच स्क्रीन पैनल, संचालन, मॉनिटर और आपातकालीन स्टॉप के लिए आसान।

3. प्लास्टिक सामग्री और पानी के संपर्क में आने वाले सभी हिस्से उच्च गुणवत्ता वाले 304 स्टेनलेस स्टील से बने होते हैं; सुनिश्चित करें कि गुच्छों में दोबारा प्रदूषण न हो।

4. सीमेंस कॉन्टैक्टर, आरकेसी तापमान नियंत्रक

मुख्य विशेषताएं

1. अत्यधिक स्वचालित, उपयोगकर्ता के अनुकूल नियंत्रण, अत्यधिक कुशल, पर्यावरण संरक्षण और ऊर्जा की बचत;

2. विभिन्न कच्चे माल और उत्पादन आवश्यकताओं के लिए अलग-अलग गोली बनाने के तरीके, जैसे कोल्ड स्ट्रैंड, वॉटर-रिंग और पानी के नीचे;

3. मल्टी-स्टेशन स्क्रीन चेंजर और स्वचालित स्क्रीन चेंजिंग डिज़ाइन मैन्युअल श्रम को कम कर सकते हैं और ऑपरेशन सुविधा में सुधार कर सकते हैं;

4. सिंगल और डबल स्टेज, मल्टी-एग्जॉस्ट और फ़िल्टरिंग सिस्टम उच्च गुणवत्ता और उत्पाद सुनिश्चित करते हैं;

5. विविध सामग्रियों के प्रसंस्करण के लिए उपयुक्त, मशीन को विशेष रूप से एक सामग्री या विभिन्न सामग्रियों के लिए डिज़ाइन किया जा सकता है, जो ग्राहक की निवेश लागत को कम कर सकता है।

तकनीकी डाटा

सिंगल स्टेज एग्लोमरेशन ग्रेनुलेशन लाइन

| नमूना | 70 | 100 | 120 | 150 | 180 |

| आउटपुट (किलो/घंटा) | 70-120 | 200-250 | 300-400 | 500-600 | 700-850 |

| बिजली की खपत (किलोवाट/किग्रा) | 700-850 | ||||

| मुख्य शक्ति (किलोवाट) | 37 | 90 | 110 | 132 | 185 |

| एग्लोमरेटर पावर (किलोवाट) | 30 | 55 | 75 | 110 | 132 |

| पेंच का बाहरी व्यास (एल/डी) | 70(33:1) | 100(30-35:1) | 100(30-35:1) | 100(30-35:1) | 180(30-32:1) |

| वैक्यूम निकास | विकल्प | ||||

| स्क्रीन परिवर्तक | मानक विन्यास | ||||

| जल-अंगूठी दानेदार बनाना | विकल्प | ||||

| शीत स्ट्रैंड कणीकरण | विकल्प | ||||

| पानी के नीचे दानेदार बनाना | विकल्प | ||||

डबल स्टेज एग्लोमरेशन ग्रेनुलेशन लाइन

| नमूना | 70+90 | 100+120 | 120+150 | 150+180 | 180+200 |

| आउटपुट (किलो/घंटा) | 110-180 | 200-300 | 300-450 | 500-650 | 700-850 |

| बिजली की खपत (किलोवाट/किग्रा) | 0.2-0.35 | ||||

| मुख्य शक्ति (किलोवाट) | 30+22 | 75+37 | 90+45 | 110+55 | 160+75 |

| एग्लोमरेटर पावर (किलोवाट) | 30 | 55 | 75 | 110 | 132 |

| पेंच बाहरी व्यास (एल/डी) | 70(25+12:1) | 100(25+12:1) | 120(25+12:1) | 150(25+12:1) | 180(25+12:1) |

| वैक्यूम निकास | विकल्प | ||||

| स्क्रीन परिवर्तक | मानक विन्यास के 2 सेट | ||||

| जल-अंगूठी दानेदार बनाना | विकल्प | ||||

| शीत स्ट्रैंड कणीकरण | विकल्प | ||||

| पानी के नीचे दानेदार बनाना | विकल्प | ||||

उत्पाद श्रेणियाँ

क्या आप अपने डिज़ाइन में आकाश जोड़ना चाहते हैं?

डिज़ाइन परामर्श के लिए आज ही हमसे संपर्क करें।